涂装行业中,针对UV、氟碳漆等含有高沸点物质的油漆,其在使用沸石转轮+RTO/CO组合工艺中,高沸点在转轮上的积聚导致转轮吸附效率或者寿命大大下降的情况比较普遍。针对含高沸点VOCs(如二甘醇胺,丙二醇单甲醚醋酸酯等沸点>200℃的物质)整体需通过系统性优化预处理、运行参数、维护策略及安全措施来解决。以下是值得考虑的实施方案,欢迎讨论和交流:

【三大措施】

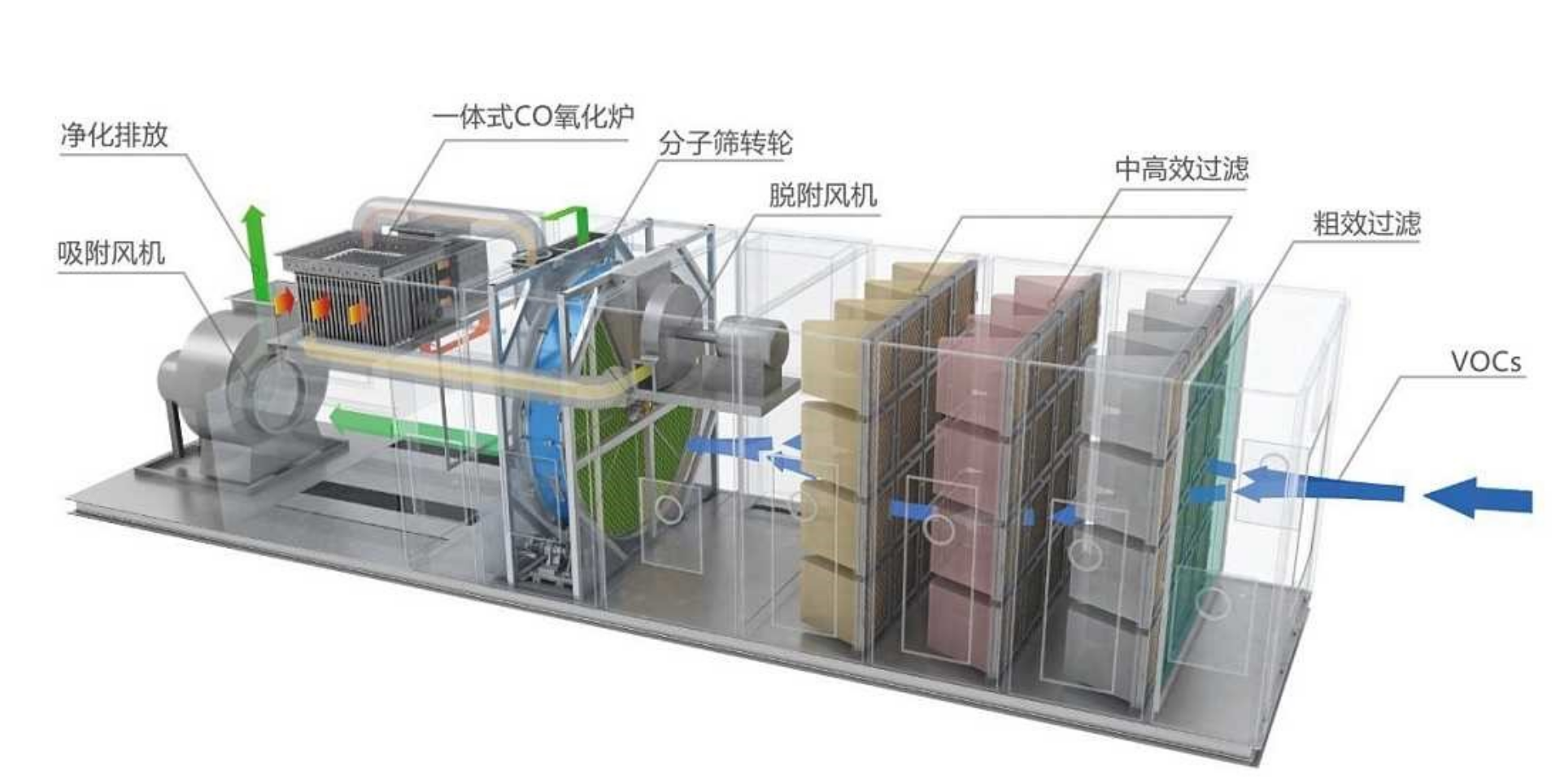

⚙️一、强化预处理,减少高沸点物质侵入转轮中

冷凝与吸附预处理

- 冷凝装置

将废气温度保证降至40℃以下,使高沸点VOCs(如沸程218~224℃的二甘醇胺)提前凝结析出 注: 特别是夏季高温或者有烘烤废气混入时,要确保进气温度低于40℃。

- 前道活性炭吸附

针对少量高沸点组分,在常规的初中高效四级过滤中间增设活性炭过滤层,可以进一步降低进入转轮的负荷

。 - 案例参考

据报道,某芯片厂在剥离液工序增设冷凝+活性炭预处理后,转轮高沸点残留量减少60%

。

湿度与颗粒物控制

- 除湿干燥

废气相对湿度>80%时,分子筛吸附能力可能下降30%~50%,当然,这个数据尚未考证,但湿度过高的确影响其效率。需通过除湿设备将湿度控制在<70% 。

- 多级过滤

涂装行业需配置3~4级过滤(初效+中效+活性炭除油+F9级精密过滤),确保颗粒物粒径<5μm,防止漆雾堵塞蜂窝孔道。 注:如上面所述,特别高沸点物质要进一步去除,此外要确保废气进口的粉尘浓度要低于5mg。

⚙️ 二、优化运行参数,提升脱附效率

脱附温度与时间

常规脱附温度(180-200℃)无法彻底脱除高沸点物质,需提升至300℃,但时间不宜过高,以防止转轮密封胶老化。 - 注意

需配套耐高温密封材料(如硅橡胶),避免配件老化 。

脱附风量与浓缩比

脱附风量应占吸附风量的1/5~1/10,确保脱附气流充分穿透转轮

。浓缩倍数建议控制在10~20倍,过高易导致脱附不彻底(如>20倍时效率下降) 。

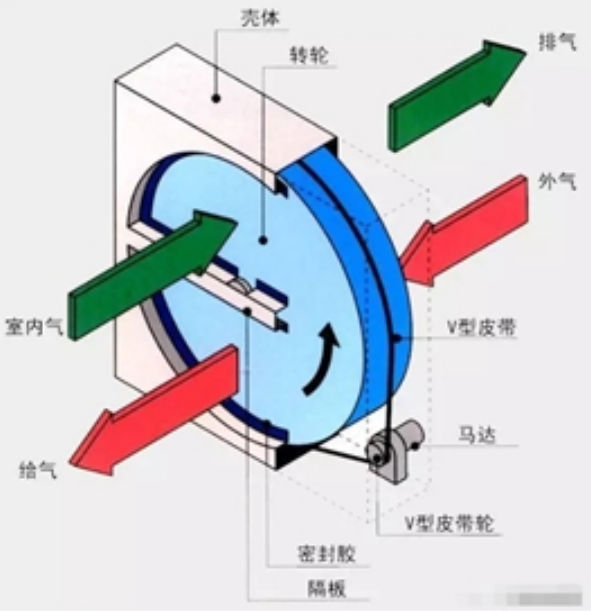

转速与温度协同

转速3~4.5转/小时为宜:过快导致脱附不彻底,过慢降低吸附效率

。吸附区温度需<40℃(出口温度<120℃),避免高温削弱吸附能力 。

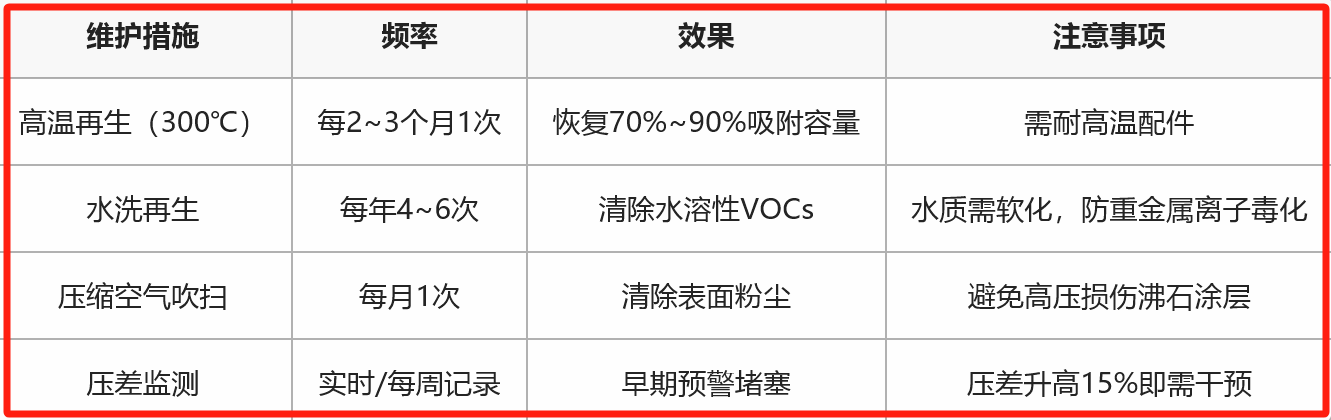

⚙️ 三、加强日常运维,定期再生与深度维护

高温再生与水洗

- 高温再生

每2~3个月进行300℃高温再生2小时,可恢复沸石活性 。

- 水洗再生

:每年4~6次水洗,溶解水溶性VOCs(如异丙醇)。需控制水质钙镁离子<50mg/L,防止碳酸盐堵塞孔道 。

定期高频物理清洁与检查

每月用压缩空气吹扫转轮表面,清除粉尘 。

每季度检测压差,若升高>15%,需排查堵塞(如某印刷厂压差骤升因油雾沉积,清洗后恢复)

河北宏顺旺吉环保科技有限公司始终致力于打造科技环保,创造蓝色未来~

上一篇: 7月1日起,废气高效收集有了“标尺”

下一篇: 这14项大气污染防治技术明确为低效技术!附速查表!